Optymalizacja procesu smarowania w przemyśle dzięki układowi centralnemu

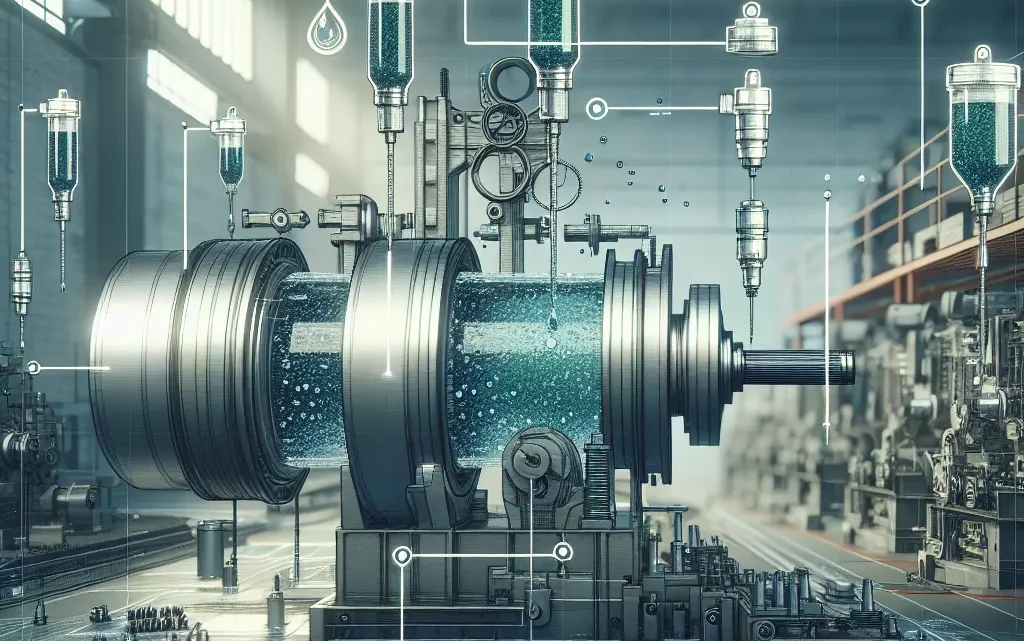

Optymalizacja procesu smarowania w przemyśle dzięki układowi centralnemu może przynieść wiele korzyści dla przedsiębiorstw. Kluczowym elementem tego systemu jest pompa do systemu smarowania, która odgrywa istotną rolę w zapewnieniu ciągłości i efektywności procesu smarowania maszyn i urządzeń przemysłowych.

Zalety zastosowania układu centralnego smarowania są liczne, a jedną z najważniejszych jest redukcja kosztów związanych z konserwacją maszyn. Dzięki precyzyjnemu dawkowaniu smaru przez układ centralny możliwe jest zminimalizowanie zużycia smarów, co przekłada się na oszczędności finansowe dla przedsiębiorstwa. Dodatkowo, pompa do systemu smarowania w ramach układu centralnego umożliwia automatyzację procesu smarowania, eliminując konieczność ręcznego nakładania smaru na poszczególne punkty smarowania. To z kolei prowadzi do zwiększenia efektywności czasowej pracowników oraz minimalizacji ryzyka błędów ludzkich.

Wprowadzenie układu centralnego smarowania w przemyśle stanowi również istotny krok w kierunku poprawy warunków pracy oraz zwiększenia bezpieczeństwa. Dzięki automatyzacji procesu smarowania, pracownicy są mniej narażeni na kontakt z substancjami smarnymi, co może przyczynić się do poprawy warunków zdrowotnych na stanowiskach pracy.

Warto zwrócić uwagę, że wybór odpowiedniej pompy do systemu smarowania ma kluczowe znaczenie dla skuteczności całego systemu. Dlatego też warto skorzystać z pomocy profesjonalistów, którzy doradzą odpowiedni model pompy dostosowany do indywidualnych potrzeb przedsiębiorstwa.

Ostatecznie, układ centralnego smarowania w przemyśle, działający w oparciu o wysokiej jakości pompę do systemu smarowania, może przyczynić się do poprawy efektywności procesów produkcyjnych, minimalizacji kosztów utrzymania maszyn oraz zwiększenia bezpieczeństwa pracy. Jest to inwestycja, która może się szybko zwrócić, przynosząc wymierne korzyści zarówno ekonomiczne, jak i operacyjne dla przedsiębiorstwa.

Optymalizacja procesu smarowania w przemyśle dzięki układowi centralnemu

W dzisiejszym przemyśle, optymalizacja procesów odgrywa kluczową rolę w zwiększaniu efektywności i oszczędności. Jednym z kluczowych elementów tego procesu jest odpowiednie smarowanie maszyn i urządzeń. Dobre smarowanie pozwala nie tylko na zwiększenie trwałości części mechanicznych, lecz także na poprawę wydajności i redukcję kosztów związanych z konserwacją. Właśnie dlatego coraz częściej w przemyśle wykorzystuje się układy centralnego smarowania, które zapewniają optymalne i równomierne smarowanie maszyn.

Wykorzystanie układu centralnego smarowania przynosi szereg korzyści. Po pierwsze, umożliwia on optymalizację procesu smarowania poprzez precyzyjne dawkowanie smaru w wymaganej ilości i czasie. Dzięki temu minimalizowane jest zużycie smaru, co przekłada się na oszczędności. Ponadto, układ centralny umożliwia stałą kontrolę i monitorowanie procesu smarowania, co pozwala na szybką reakcję w razie awarii lub nieszczelności. Dodatkowo, jednostka centralna pozwala na zdalne sterowanie procesem smarowania, co eliminuje konieczność ręcznego aplikowania smaru i redukuje ryzyko błędów ludzkich.

W przypadku dużych zakładów przemysłowych, zastosowanie układu centralnego smarowania znacząco ułatwia utrzymanie optymalnego stanu maszyn i urządzeń. Systemy te pozwalają na centralizację procesu smarowania, co eliminuje konieczność manualnego smarowania każdego z urządzeń osobno. Dzięki temu zmniejsza się ryzyko pomyłek oraz pozwala zaoszczędzić czas personelu, który może być wykorzystany w innych obszarach konserwacji maszyn.

Ogólnie rzecz biorąc, zalety zastosowania układu centralnego smarowania w przemyśle są niezaprzeczalne. Optymalizacja procesu smarowania dzięki temu rozwiązaniu przyczynia się do zwiększenia efektywności, poprawy wydajności maszyn, redukcji kosztów związanych z konserwacją oraz zwiększenia trwałości części mechanicznych. W obliczu tych korzyści, niezwykle ważne jest odpowiednie dostosowanie układu centralnego smarowania do specyfiki procesów przemysłowych, co pozwoli osiągnąć maksymalne korzyści z tego rozwiązania.

Usprawnienie działania maszyn poprzez zastosowanie centralnego systemu smarowania

Centralne systemy smarowania stanowią kluczowy element w przemyśle, wpływając pozytywnie na działanie maszyn i urządzeń. Ich zastosowanie przyczynia się do usprawnienia procesów produkcyjnych, wydłużenia żywotności maszyn oraz ograniczenia kosztów eksploatacji. Jedną z głównych zalet układu centralnego smarowania jest zapewnienie ciągłego i precyzyjnego smarowania wszystkich elementów ruchomych, co eliminuje ryzyko uszkodzeń spowodowanych niewłaściwym lub niewystarczającym smarowaniem.

Zalety efektywności i oszczędności dzięki zastosowaniu układu centralnego smarowania

Układ centralnego smarowania jest coraz powszechniej stosowany w przemyśle ze względu na swoje liczne zalety, w tym efektywność i oszczędność. Dzięki zastosowaniu układu centralnego smarowania, możliwe jest zwiększenie wydajności urządzeń poprzez regularne i precyzyjne dostarczanie smaru do wszystkich niezbędnych miejsc. Z kolei oszczędność wynika z redukcji zużycia smaru oraz zmniejszenia ryzyka awarii maszyn i urządzeń, co wiąże się z mniejszą koniecznością napraw i przestojów w produkcji.

Wprowadzenie układu centralnego smarowania przyczynia się także do ograniczenia kosztów operacyjnych poprzez eliminację konieczności indywidualnego smarowania poszczególnych punktów smarowych. Odpowiednio zaprojektowany system centralnego smarowania pozwala również na monitorowanie zużycia smaru, co umożliwia zoptymalizowanie procesu smarowania i zapobieganie nadmiernemu zużyciu lub zaniedbaniu konserwacji. Dzięki temu, przedsiębiorstwa mogą zaoszczędzić znaczną ilość czasu i środków, a także zwiększyć trwałość i niezawodność urządzeń.

W rezultacie, efektywne i oszczędne funkcjonowanie układu centralnego smarowania przyczynia się do poprawy ogólnej wydajności procesów produkcyjnych, redukcji kosztów utrzymania maszyn oraz zwiększenia ich żywotności. Dlatego też, coraz więcej firm decyduje się na wdrożenie tego rozwiązania w swojej działalności, aby cieszyć się wszystkimi wymienionymi korzyściami i zwiększyć konkurencyjność na rynku przemysłowym.

Kluczowe korzyści wykorzystania centralnego systemu smarowania w zakładach produkcyjnych

Centralny system smarowania jest niezwykle ważnym elementem w przemyśle produkcyjnym, oferując szereg kluczowych korzyści dla zakładów produkcyjnych. Jednym z głównych atutów zastosowania układu centralnego smarowania jest minimalizacja ryzyka awarii maszyn. Dzięki regularnemu i precyzyjnemu smarowaniu, urządzenia przemysłowe mogą działać bardziej sprawie, skutecznie redukując ryzyko nagłych zatrzymań linii produkcyjnych z powodu uszkodzeń maszyn. Co więcej, centralny system smarowania pozwala na oszczędność czasu i kosztów związanych z konserwacją maszyn, poprzez automatyczne i zautomatyzowane smarowanie wszystkich niezbędnych elementów.

Kolejną istotną zaletą stosowania centralnego systemu smarowania jest poprawa wydajności produkcji. Dzięki zapewnieniu ciągłego i równomiernego smarowania, maszyny pracują płynniej i efektywniej, minimalizując straty związane z przestojami oraz obniżając zużycie energii. Dodatkowo, poprawia się trwałość elementów maszyn, co wpływa pozytywnie na spadek kosztów związanych z częściami zamiennymi i naprawami.

Należy podkreślić, że centralny system smarowania przyczynia się także do poprawy warunków pracy, eliminując konieczność ręcznego smarowania maszyn przez pracowników. Dzięki temu zwiększa się poziom bezpieczeństwa w zakładzie, a pracownicy mogą skupić się na innych, bardziej skomplikowanych zadaniach, poprawiając efektywność pracy i minimalizując ryzyko wypadków.

Podsumowując, centralny system smarowania stanowi niezastąpione narzędzie w przemyśle, przynosząc znaczące korzyści związane zarówno z funkcjonowaniem maszyn, jak i warunkami pracy. Inwestycja w ten system przekłada się na zwiększenie niezawodności, efektywności oraz bezpieczeństwa produkcji, co w dłuższej perspektywie przekłada się na oszczędność czasu i kosztów dla zakładu produkcyjnego.